当“不务正业”的催化剂穿上铜离子“铠甲”

为了解决电催化甘油氧化(GOR)技术中,催化剂“不务正业”的问题,中国科学院金属研究所(下称金属所)太阳能与氢能材料研究团队,通过添加微量铜离子,给催化剂穿上了一层不断自我修复的“动态铠甲”,抑制催化剂非晶化,能够显著提升催化材料性能。该成果10月21日发表于《自然-可持续发展》。

甘油是生物柴油产业的副产物,通过氧化,可以将甘油“升级”成更高价值的化学品,成为制造药物、美味食品、高档护肤品和舒适面料的重要原料。

不过,传统的热催化甘油氧化过程,需要在高温高压条件下进行,过程中使用有毒氧化剂和溶剂,污染大、能耗高,限制了其可持续发展。

面对国家“双碳”战略目标及绿色发展的迫切需求,GOR技术应运而生。该技术以水为氧化剂,以绿色电能为能量输入,不仅为甘油绿色氧化升级提供了新路径,还可替代电解水制氢过程中的高能耗析氧反应,降低系统能耗,实现在生产高值化学品的同时高效制备绿氢,具有显著的科学研究价值与应用前景。

为了实现大规模产业应用,生产反应须在超过500mA/cm2的工业级大电流密度下进行。这种条件下,常用的钴、镍等金属氧化物催化剂易发生氧化非晶化,催化剂的表面像被“电糊了”,结构会变得松散、无序。

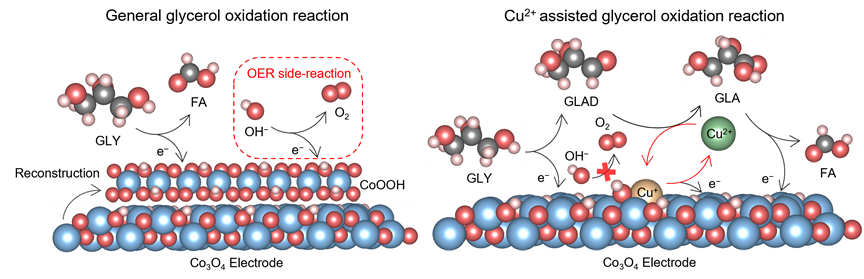

松散的表层会“不务正业”,不再专心催化甘油氧化,而是转身去催化水氧化,生产起了氧气,白白浪费了电能和原料。这导致用于生产甲酸等目标产物的电能被浪费,获得最终产物的效率(法拉第效率)大幅下降。这一科学挑战严重制约了GOR技术从实验室走向产业应用。

面对这个挑战,作者团队提出了一项简单而高效的策略:在反应液中添加微量的铜离子(Cu2+),其在GOR反应过程中会在Cu2+和Cu+两种价态之间可逆切换。

金属所研究员刘岗给《中国科学报》打了个比方,这个过程就像给催化剂穿上了一层不断自我修复的“动态铠甲”,能有效维持催化剂表面的晶体结构,防止它被“电糊”,从而抑制非晶化。

以泡沫镍负载四氧化三钴(Co3O4)催化材料为例,在800mA/cm2的大电流密度下测试,Cu2+的引入使甲酸的法拉第效率从62.2%提高至99.3%,性能显著优于已报道的催化材料。

不仅如此,该催化材料和反应体系易于放大生产,研究人员制作的6x6平方厘米的较大尺寸电极,每小时能生产13.2克氧化产物,并可连续稳定运行超过100小时,证明了其工业化应用的潜力。

该策略还可扩展至其他如镍基材料等的过渡金属氧化物,及多种生物质电氧化反应体系(如5-羟甲基糠醛电氧化),为推进生物质电催化技术在绿色氢能产业中的应用提供了新思路。

相关论文信息:https://doi.org/10.1038/s41893-025-01653-2

Cu2+抑制催化材料表面非晶化过程的示意图。课题组供图

| 分享1 |